آیا تاکنون به این اندیشیدهاید که قطعات فلزی حیاتی مورد استفاده در خودروها، هواپیماها و تجهیزات صنعتی چگونه تولید میشوند؟ پاسخ این پرسش در یکی از کهنترین و در عین حال پیشرفتهترین روشهای شکلدهی فلزات نهفته است: آهنگری یا فورج. این فرآیند، که از دوران باستان تا به امروز نقشی اساسی در صنایع گوناگون ایفا کرده، با بهرهگیری از فشار و ضربه، فلزات را به قطعاتی دقیق و مقاوم تبدیل میکند. در این مقاله از وب سایت رسالت نیوز، به بررسی جامع فرآیند فورج، انواع آن (شامل فورج گرم، سرد و معکوس)، تاریخچه، مزایا، معایب و کاربردهای گستردهی آن در صنایع مدرن پرداخته خواهد شد. همچنین، به طور خاص به این پرسش پاسخ داده میشود: فورج سرد چیست و چه تفاوتهایی با فورج گرم دارد؟

فورج چیست؟ تعریفی جامع و در عین حال قابل فهم

فورج یا آهنگری فرآیندی صنعتی است که طی آن فلزات با اعمال نیروهای فشاری و ضربهای به اشکال مورد نظر درمیآیند. این فرآیند معمولاً با افزایش دمای فلز تا نقطهای مشخص انجام میشود تا شکلپذیری آن بهبود یابد، هرچند در مواردی خاص، مانند فورج سرد، در دمای محیط نیز قابل اجراست. آنچه این روش را متمایز میسازد، بهبود ساختار دانهای فلز است که به تولید قطعاتی با استحکام، چقرمگی و مقاومت بالا در برابر خستگی منجر میشود.

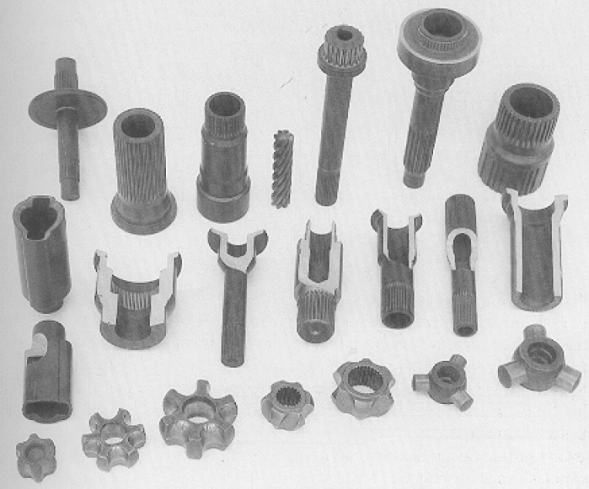

به عنوان مثال، ابزارهایی نظیر آچار فرانسه، سکهها و اتصالات صنعتی از جمله محصولاتی هستند که میتوانند از طریق این فرآیند تولید شوند. فلزات متنوعی از جمله فولادهای آلیاژی، فولادهای کربنی، آلومینیوم، برنج، مس و ورقهای استیل ضدزنگ برای این روش مناسباند. ورقهای استیل ضدزنگ، به دلیل مقاومت چشمگیر در برابر خوردگی، در کنار قطعات فورجشده در صنایعی چون صنایع شیمیایی و غذایی کاربرد گستردهای دارند.

تاریخچه فورج: از آهنگری سنتی تا فناوریهای نوین

آهنگری ریشهای دیرینه در تاریخ بشری دارد. از دوران باستان، تمدنهایی نظیر میانرودان از این روش برای ساخت ابزار و سلاح بهره میبردند. آهنگران با استفاده از چکش و سندان و پس از گرم کردن فلز در کوره، آن را شکل میدادند. این مهارت باستانی نقشی کلیدی در توسعهی فناوریهای اولیه ایفا کرد.

با آغاز انقلاب صنعتی، آهنگری دستخوش تحولاتی بنیادین شد. ابزارهای دستی جای خود را به چکشهای برقی و پرسهای هیدرولیکی دادند و امروزه، فورج به یکی از روشهای پیشرفته و ضروری در تولید قطعات صنعتی با دقت و استحکام بالا تبدیل شده است. از موتورهای جت تا قطعات پالایشگاههای نفت، این فرآیند در قلب صنایع مدرن جای دارد.

انواع فورج: گرم، سرد و معکوس

فورج به چندین دستهی اصلی تقسیم میشود که هر یک ویژگیها و کاربردهای خاص خود را دارند:

فورج گرم: شکلدهی در دمای بالا

در این روش، فلز تا دمایی فراتر از نقطهی تبلور مجدد خود (برای فولادها معمولاً بیش از ۶۰۰ تا ۷۰۰ درجه سانتیگراد) گرم میشود. این افزایش دما سختی کرنشی seepr را کاهش داده و شکلپذیری فلز را بهبود میبخشد. فورج گرم برای تولید قطعات بزرگ و پیچیده در صنایعی مانند خودروسازی و هوافضا بسیار مناسب است.

- مزایا: شکلپذیری بالا، مناسب برای قطعات بزرگ، کاهش سختی کرنشی.

- معایب: احتمال اکسیداسیون سطحی، دقت ابعادی کمتر، خطر تابخوردگی.

دمای فورج گرم بسته به نوع فلز متغیر است؛ برای نمونه، آلیاژهای آلومینیوم در دماهای پایینتر (حدود ۴۰۰ تا ۵۰۰ درجه سانتیگراد) و فولادها در دماهای بالاتر (تا ۹۵۰ درجه سانتیگراد) فورج میشوند.

فورج سرد: شکلدهی در دمای محیط

فورج سرد فرآیندی است که در آن فلز در دمای اتاق یا نزدیک به آن شکلدهی میشود. این روش برای فلزات نرم مانند قلع، سرب، آلومینیوم و فولادهای کمکربن (نظیر ۱۰۱۰ و ۱۰۱۵) مناسب است. فورج سرد، به دلیل عدم نیاز به گرمایش، از اکسیداسیون سطحی جلوگیری کرده و دقت ابعادی بالایی ارائه میدهد.

- مزایا: دقت بالا، سرعت تولید بیشتر، عدم اکسیداسیون سطحی.

- معایب: محدود به قطعات کوچک و فلزات نرم، هزینههای اولیهی بالا.

این روش برای تولید قطعاتی نظیر پیچ، مهره و اتصالات صنعتی به کار میرود.

تفاوت فورج سرد با فورج گرم

تفاوت اصلی میان این دو روش در دمای اجرای فرآیند نهفته است. فورج گرم با افزایش دمای فلز، شکلپذیری را بهبود میبخشد و برای قطعات بزرگ و پیچیده مناسب است، در حالی که فورج سرد در دمای محیط انجام شده و از دقت بالاتری برخوردار است، اما تنها برای قطعات کوچک و فلزات نرم کاربرد دارد. علاوه بر این، فورج گرم ممکن است به اکسیداسیون سطحی منجر شود، در حالی که فورج سرد این مشکل را ندارد، اما توانایی شکلدهی فلزات سخت را نیز دارا نیست.

فورج معکوس (اکستروژن معکوس): روشی پیشرفته

در این روش، فلز از طریق یک قالب فشرده شده و در جهت مخالف حرکت سنبه جریان مییابد. این فرآیند اصطکاک را کاهش داده و نیروی مورد نیاز را به حداقل میرساند، که به بهبود خواص سیلانی فلز و تولید قطعاتی با دقت بالا منجر میشود. از این روش برای تولید میلگردها، لولهها و قطعات پیچیده در صنایع هوافضا استفاده میشود.

مزایا و معایب فورج: دلایل استفاده از این روش

فورج به دلیل ویژگیهای برجستهی خود، مزایای متعددی دارد، اما محدودیتهایی نیز به همراه دارد:

- مزایا:

- استحکام و مقاومت بالا: قطعات فورجشده در برابر خستگی و ضربه مقاومت بالایی دارند و برای کاربردهای حساس مانند موتورهای جت مناسباند.

- کاهش ضایعات مواد: در مقایسه با روشهایی نظیر ماشینکاری، ضایعات کمتری تولید میشود.

- خواص مکانیکی برتر: نسبت به قطعاتی که با ریختهگری تولید میشوند، از خواص مکانیکی بهتری برخوردارند.

- معایب:

- کیفیت سطحی پایینتر: سطح قطعات ممکن است نیازمند پرداخت نهایی باشد.

- احتمال ترکهای سطحی: در صورت عدم کنترل دقیق فرآیند، ترکهای ریز یا لبههای سرد ممکن است ایجاد شود.

- محدودیت برای برخی فلزات: این روش برای فلزات شکننده مانند چدن مناسب نیست.

جمعبندی

فورج سرد و فورج گرم هر دو از روشهای کلیدی در شکلدهی فلزات هستند که با توجه به نیازهای صنعتی و ویژگیهای مورد انتظار انتخاب میشوند. فورج سرد با دقت بالا و فورج گرم با انعطافپذیری بیشتر، هر یک جایگاه ویژهای در تولید قطعات صنعتی دارند. امیدوارم این توضیحات به روشن شدن موضوع کمک کرده باشد.

source